Guide pratique du film de stratification pour contreplaqué MDF et WPC

2025-11-07

Présentation

Cet article explique des conseils pratiques et axés sur la production concernant Film de stratification pour contreplaqué mdf wpc , y compris les types de films, les finitions de surface, les méthodes d'application, la compatibilité des adhésifs, les tests de performances, le dépannage et une liste de contrôle de sélection pour les fabricants et les acheteurs. L'accent est mis sur les détails exploitables qui peuvent être appliqués en usine ou lors des spécifications.

Pourquoi choisir un film de stratification pour panneaux composites

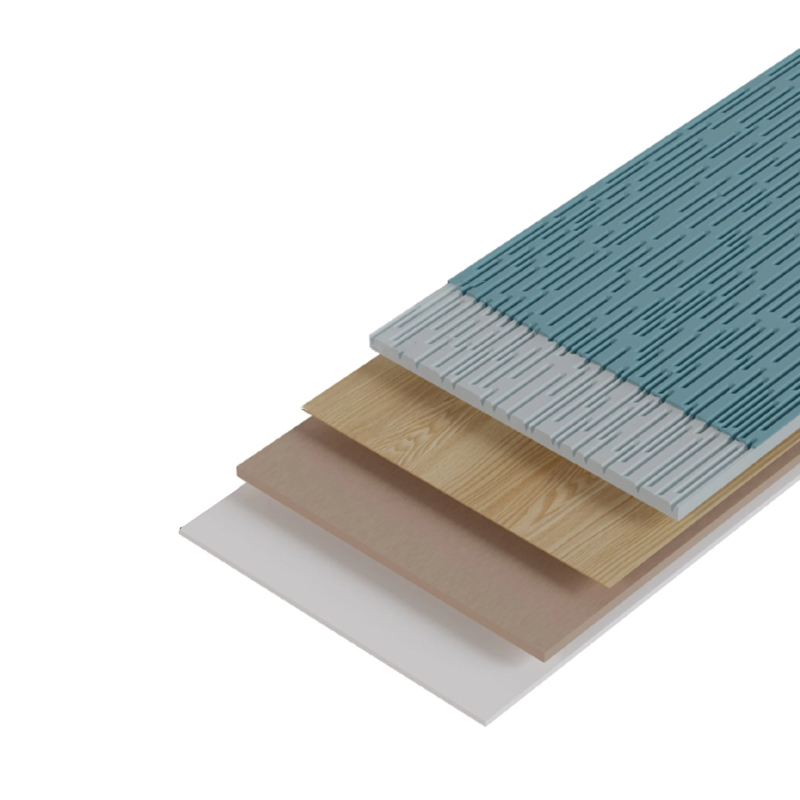

Le film de stratification est utilisé pour protéger, décorer et prolonger la durée de vie des panneaux de bois d'ingénierie. Sur le contreplaqué MDF et WPC, les films stratifiés ajoutent une résistance à l'abrasion, une protection contre l'humidité, une stabilité aux UV et des textures décoratives tout en réduisant les étapes de finition par rapport aux revêtements humides.

Types et propriétés de films courants

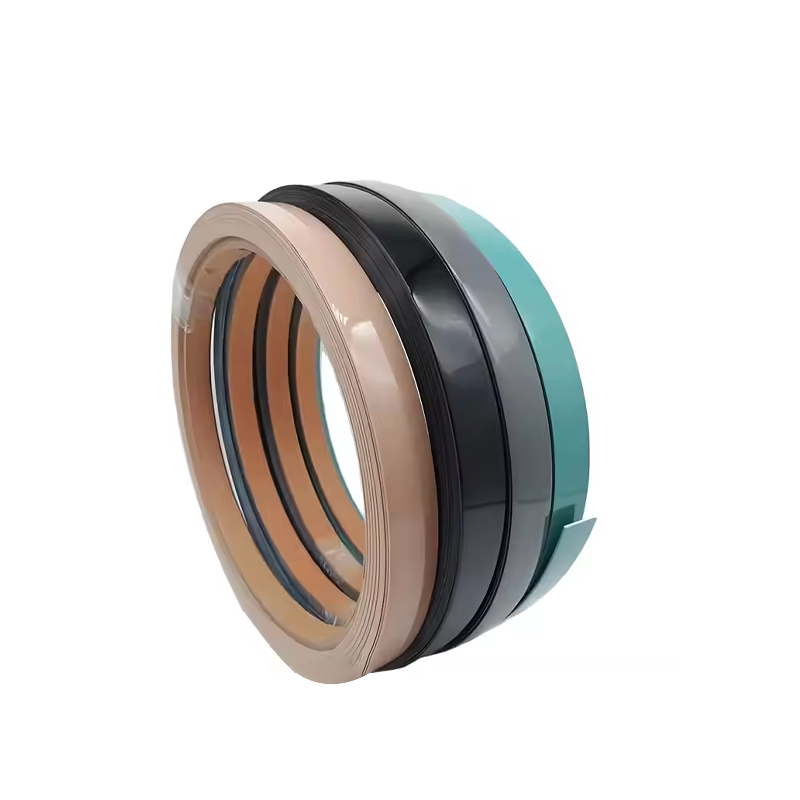

Films de chlorure de polyvinyle (PVC)

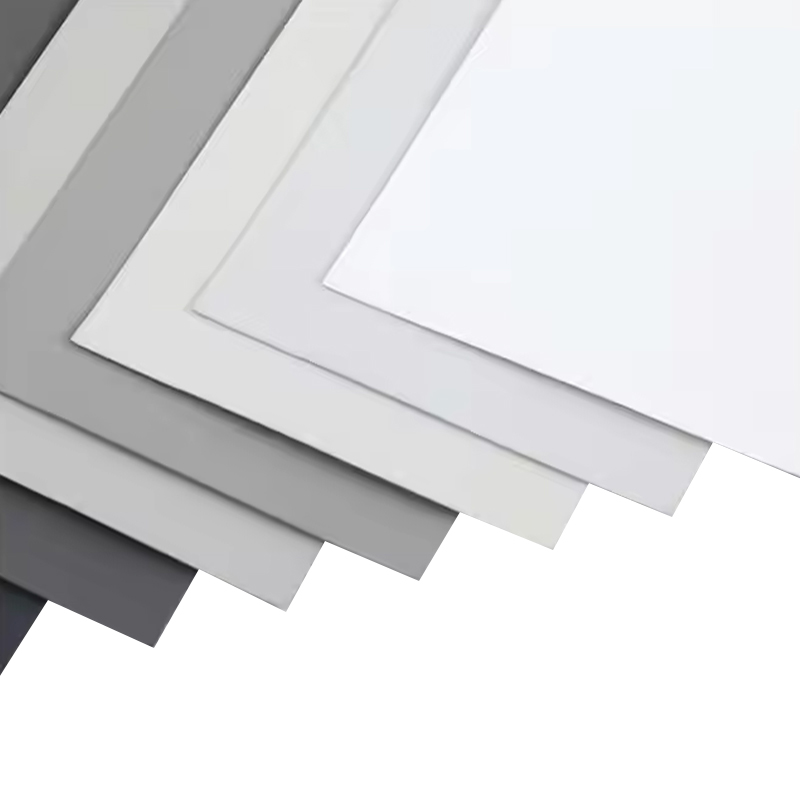

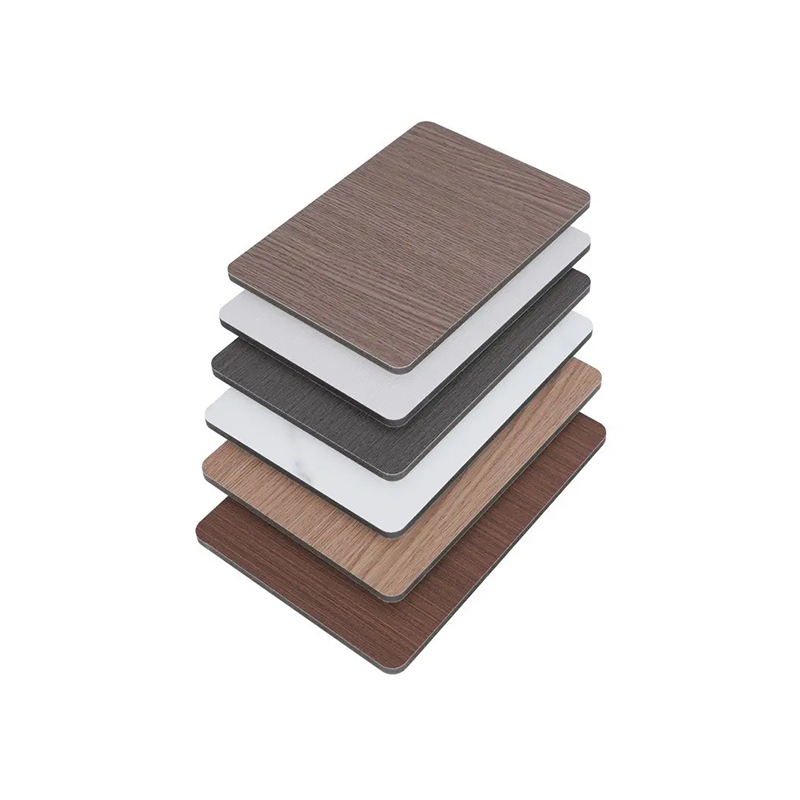

Les films PVC sont flexibles et économiques. Ils sont disponibles en épaisseurs fines (35 à 200 μm) pour le thermoformage et en options plus épaisses pour la stratification des bords. Le PVC offre une bonne imprimabilité et une large palette de couleurs et de motifs boisés.

Polypropylène (PP) et PP à orientation biaxiale (BOPP)

Le PP et le BOPP sont plus légers et ont une clarté supérieure pour les finitions brillantes. Ils absorbent moins d’humidité que le PVC et peuvent être utilisés là où la recyclabilité ou la réduction des COV sont prioritaires.

Films en polyéthylène téréphtalate (PET)

Les films PET offrent une résistance mécanique élevée, une excellente résistance aux rayures et une stabilité à la température, ce qui les rend adaptés aux surfaces haut de gamme et où la stabilité dimensionnelle est critique.

Films de finition acryliques et durcissables aux UV

Les films avec des couches de finition acryliques ou durcissables aux UV pré-appliquées offrent une dureté de surface et une résistance chimique immédiates après durcissement. Ceux-ci sont souvent utilisés dans des lignes de production rapides nécessitant une manipulation immédiate.

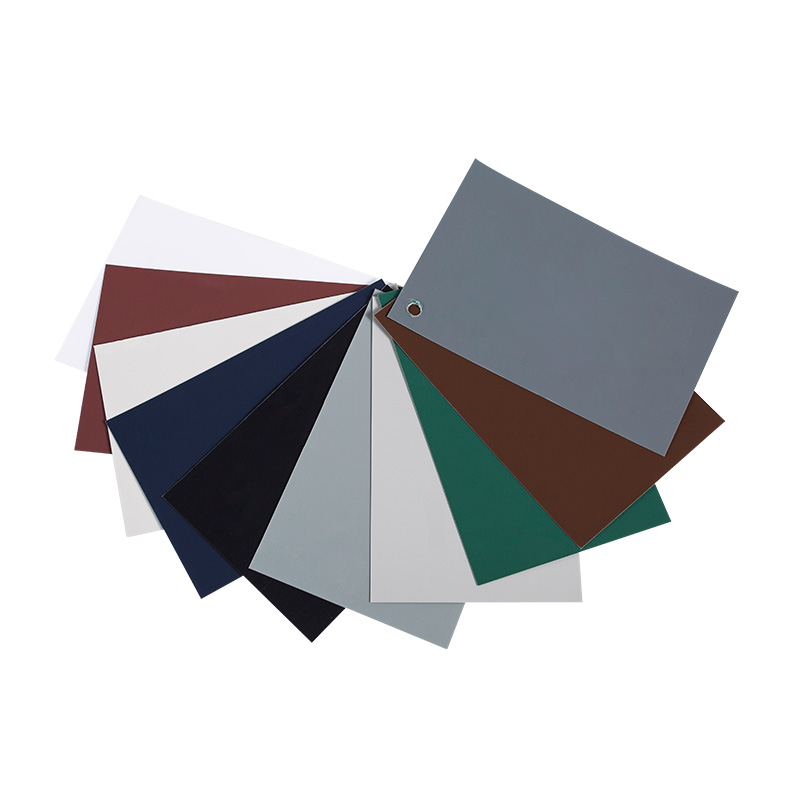

Finitions et textures de surface

Choisissez la finition en équilibrant l’apparence, la sensation tactile et les performances. Les finitions courantes incluent des surfaces brillantes, satinées, mates, en relief, des textures semblables à celles du cuir et des surfaces ultra-mates anti-empreintes digitales.

- Haute brillance : visuellement frappant, plus facile à nettoyer mais présente des rayures et des empreintes digitales.

- Mat/ultra-mat — masque les rayures et marques mineures ; peut être plus difficile à nettoyer.

- Grain de bois en relief — correspond aux textures du bois véritable, utile pour les meubles et les armoires.

- Finitions douces au toucher — sensation de main améliorée pour les produits haut de gamme ; peut nécessiter des couches de finition spécifiques.

Méthodes d'application

Stratification à sec (presse à chaud)

La stratification à sec utilise un film pré-enduit avec un adhésif activé par la chaleur ou utilise des films adhésifs séparés. Processus typique : aligner le film sur le panneau, passer dans une presse à chaud à température, durée et pression contrôlées. Points de contrôle clés : profil de température de presse, temps de séjour et pression de pincement pour éviter les bulles et obtenir une liaison uniforme.

Laminage à froid

Le laminage à froid avec des adhésifs sensibles à la pression (PSA) convient aux panneaux sensibles à la température ou aux petits lots. La surface doit être soigneusement nettoyée et l’humidité contrôlée pour éviter toute humidité emprisonnée.

Sous Vide / Thermoformage Continu pour Panneaux Profilés

Pour les pièces MDF et WPC profilées ou courbées, le thermoformage sous vide combiné au film chauffant permet au film de se conformer sans se froisser. Contrôlez la température du film et la température de la surface du moule pour éviter les marques de contrainte.

Types d'adhésifs et compatibilité

Faites correspondre la chimie de l'adhésif au film et au substrat. Les adhésifs courants comprennent l'EVA, le polyuréthane (PUR), le thermofusible et le PSA. Chacun a des compromis :

- EVA — économique, adéquat pour le mobilier intérieur ; résistance modérée à la chaleur.

- PUR – liaison plus forte, meilleure résistance à l’humidité et à la chaleur ; plus sensible au contrôle des processus mais recommandé pour les applications hautes performances.

- Hotmelt — prise rapide, utile pour les opérations en ligne ; vérifier le fluage à long terme sous charge.

- PSA — utilisé dans le laminage à froid ; la propreté des surfaces et le contrôle de l’humidité sont essentiels.

Paramètres clés du processus (plages pratiques)

Vous trouverez ci-dessous des points de départ pratiques pour le laminage à chaud sur des panneaux MDF/WPC standard. Les réglages finaux nécessitent des essais basés sur les variations de l'équipement et des matériaux.

| Paramètre | Gamme typique | Remarques |

| Température de presse | 100-160°C | Cela dépend de l'adhésif et du film ; PET plus élevé |

| Pression | 0,5–1,5 MPa (presser) | Une pression uniforme évite le délaminage |

| Temps de séjour | 20 à 90 secondes | Plus long pour les films/planches plus épais |

| Humidité du panneau | 6 à 10 % de MC | Une humidité plus faible réduit les bulles |

Tests et contrôles de qualité

Mettre en œuvre des tests de qualité de routine pour valider l’adhésion et la durabilité. Procédures recommandées :

- Test de résistance au pelage (180° ou 90°) — mesure la force de liaison entre le film et le substrat.

- Adhésion transversale et test de bande – contrôle rapide en ligne de l'adhérence du revêtement.

- Tests de rayures et d'abrasion (Taber) — quantifient la résistance à l'usure de la surface.

- Tests d'humidité et d'ébullition : évaluez l'adhérence dans des conditions de vieillissement accéléré.

- Stabilité dimensionnelle et mesure de courbure — importantes pour les films minces sur de grands panneaux.

Problèmes courants et remèdes

Bulles ou délaminage

Cause : humidité emprisonnée, pression insuffisante, chauffage inégal ou adhésif incompatible. Remède : séchez les panneaux pour cibler l'humidité, vérifiez la température d'activation de l'adhésif, augmentez la pression uniformément et effectuez des tests sur les panneaux après les ajustements.

Décoller sur les bords

Cause : mauvaise étanchéité des bords, manipulation brusque ou film trop rigide. Remède : utilisez des bandes de chant ou des bords thermoscellés, augmentez la compression des bords ou choisissez un film avec un étrier approprié pour l'adhérence des bords.

Marques de surface / peau d'orange

Cause : profil de température de presse incorrect ou étirement du film. Remède : ajuster le gradient de température, réduire la tension du film pendant la superposition et vérifier la présence de contaminants sur les plaques de presse.

Manipulation, stockage et contrôles environnementaux

Conservez les films dans un entrepôt climatisé (recommandé 20-25°C ; humidité relative 40-60%). Laisser les rouleaux de film s'acclimater avant de les ouvrir. Conserver les rouleaux sur des palettes ; éviter le soleil et les sources de chaleur pour éviter un vieillissement prématuré des adhésifs et des revêtements.

Liste de contrôle de sélection pour les acheteurs et les ingénieurs

- Confirmez le type de substrat (densité MDF, composition WPC) et l'utilisation finale prévue (intérieur, zone humide, exposition extérieure).

- Choisissez la chimie du film en fonction de la résistance requise aux rayures, à la chaleur et à l’humidité.

- Faites correspondre le système adhésif à la méthode de production et aux objectifs de performance (EVA vs PUR vs PSA).

- Demandez des échantillons et effectuez des essais de production à grande échelle, notamment des tests de pelage, d'abrasion et d'humidité.

- Vérifiez la capacité du fournisseur en matière de couleur cohérente, de répétabilité des textures et de contrôle qualité rouleau à rouleau.

Exemple de cas pratique

Une usine d'ébénisterie de taille moyenne est passée d'un revêtement UV à base de solvant à un film PET pré-enduit avec une couche de finition UV. Résultats après six mois : la vitesse de la ligne a augmenté de 20 %, les déchets issus de la pulvérisation ont diminué et les demandes de garantie pour les rayures de surface ont diminué. Les principaux facteurs de succès ont été les essais pilotes, l'optimisation de la température de la presse à 140°C et le passage à l'adhésif PUR pour une meilleure résistance à l'humidité.

Conclusion

La sélection et l'application d'un film de stratification sur du contreplaqué MDF et WPC nécessitent des choix coordonnés en termes de composition chimique du film, de type d'adhésif, de finition de surface et de paramètres de processus. Utilisez la liste de contrôle de sélection et les tests ci-dessus comme base pour les essais. De petits ajustements dans le contrôle de l'humidité, la répartition de la pression et les profils de température produisent souvent les meilleures améliorations en termes de rendement et de performances à long terme.

Articles recommandés

-

1.1 Qu'est-ce que le film décoratif PP ? Le film décoratif PP est un type de matériau de surface fabriqué principalement à partir de polypropylène, un po thermoplastique polyvalent et largement utilisé...

Voir plus -

Vos meubles semblent fatigués, démodés ou endommagés ? Imaginez le transformer sans effort en quelque chose d’étonnant, de durable et unique. Entrez dans la déco PVC...

Voir plus -

1.Introduction Le placage de chants est un processus de finition crucial utilisé dans le travail du bois et la fabrication de meubles pour recouvrir et sceller les côtés exposés de matériaux tels que...

Voir plus